Olá logístico, tudo bem? ✌️ Seja muito bem-vindo a nossa plataforma digital de aprendizado na área de logística e supply chain! Hoje vamos aprender sobre o LEAN MANUFACTURING.

O lean manufacturing, ou produção enxuta, é um sistema de gestão que tem como objetivo aumentar a eficiência, qualidade e produtividade na indústria. A metodologia parte do princípio de que a eliminação/redução dos erros e redundâncias alcançamos uma produção mais eficaz. Nesse sentido, ao eliminar erros e otimizar processos a empresa entrega um produto ou serviço de maior valor agregado ao seu cliente.

O metodologia lean manufacturing coloca o cliente da empresa em primeiro lugar. Nesse sentido, todos os esforços estão direcionados em entregar o maior valor com o menor desperdício possível. Todos os recursos disponíveis devem estar corretamente dimensionados considerando o processo como um todo.

Em primeiro lugar, neste artigo vamos aprender o conceito de lean manufactuing e a origem deste sistema de gestão. Além disso, vamos conhecer os princípios que regem a metodologia e como aplicar o sistema em um processo produtivo. Por fim, vamos entender quais os benefícios podemos obter com a correta aplicação do lean manufacturing. Boa leitura! 📰

O que é o lean manufacturing?

O Lean manufacturing, ou produção enxuta, é um sistema de gestão que tem como objetivo aumentar a eficiência, qualidade e produtividade na indústria. A metodologia parte do princípio de que a eliminação/redução dos erros e redundâncias alcançamos uma produção mais eficaz. Nesse sentido, ao eliminar erros e otimizar processos a empresa entrega um produto ou serviço de maior valor agregado ao seu cliente.

O metodologia Lean manufacturing coloca o cliente da empresa em primeiro lugar. Nesse sentido, todos os esforços estão direcionados em entregar o maior valor com o menor desperdício possível. Todos os recursos disponíveis devem estar corretamente dimensionados considerando o processo como um todo.

O foco do sistema de gestão é a eliminação dos desperdícios. Mas quais são os exemplos de desperdícios que devem ser eliminados:

- Defeitos: erros em materiais, peças, processos e produtos.

- Excesso de produção: adquirir mais materiais do que necessário e produzir mais do que o cliente precisa.

- Estoques: armazenar produtos em grandes estoques, decorrentes do excesso de produção ou da compra excessiva de matéria-prima.

- Processo desnecessário: relatórios, processos e burocracias desnecessárias que não agregam valor ao cliente.

- Movimento desnecessário: movimentação de material desnecessária.

- Transporte desnecessário: tempo perdido com transporte desnecessário de materiais, produtos e logística ineficiente de processos.

- Espera: pausas no trabalho ocasionadas por problemas técnicos, falta de profissionais e demora na liberação de alguma operação.

- Talento não utilizado: colaboradores que desperdiçam seu talento com trabalhos desnecessários, ao invés de agregar valor à indústria com suas habilidades.

Origem do lean manufacturing

O sistema de gestão nasceu no Japão, mais especificamente na fabricante de automóveis Toyota. Taiichi Ohno foi o responsável por desenvolver e aplicar a metodologia nas linhas de produção da montadora, e por este motivo também é ficou conhecido como Sistema Toyota de Produção.

O lean manufacturing surgiu como uma solução para um cenário pós 2 ª guerra mundial no qual o Japão ficou socialmente, politicamente e economicamente devastado. O país necessitava se reerguer com mão de obra e recursos escassos. Nesse sentido, a produção enxuta se transformou em uma solução para alavancar a produção industrial alcançando resultados consistentes com uso consciente de recursos.

Em poucos anos, não só a Toyota, mas também outras empresas japonesas, que aderiram ao modelo do lean manufacturing, já exportavam produtos competitivos no mercado internacional. Rapidamente, o Japão já progredia e se estabilizava economicamente. Em pouco tempo o lean manufacturing tinha se espalhado pelo mundo e conquistava todo o mercado industrial.

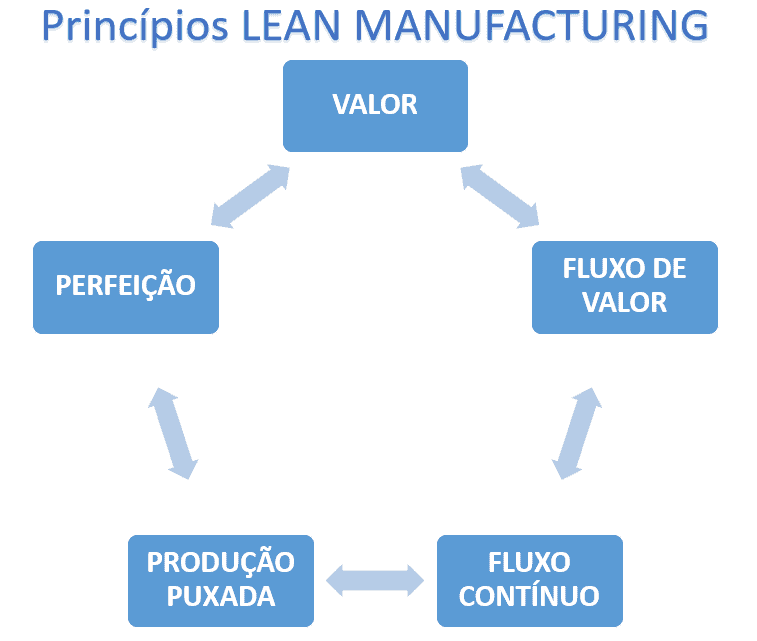

Princípios do lean manufacturing

Basicamente, existem cinco princípios necessários para implementar a metodologia de gestão do lean manufacturing. Nesse sistema de produção esses cinco princípios atuam de forma simultânea, buscando maximizar os resultados e minimizar as perdas, entregando ao cliente exatamente o que ele deseja e no tempo certo.

Conheça a seguir cada um dos princípios para aplicar a manufatura enxuta:

Valor

O valor é tudo aquilo que o cliente considera importante, ou seja, aquilo que atende às suas necessidades em tempo e momento específico. Podemos citar como exemplos de valor o design do produto, funcionalidade, percepção da marca, tecnologia empregada e preço final do produto.

Na mentalidade enxuta a visão de valor do cliente é essencial para que não sejam entregues os produtos ou serviços errados – o que acarreta desperdício.

Um dos meios de alcançar valor para os clientes, além de um ótimo produto, é ter um processo logístico eficiente e bem estruturado. Dessa maneira, os produtos vão estar em posse dos clientes no tempo, quantidades, características e local correto.

Fluxo de valor

O fluxo de valor é a soma de todas as fases que levam o produto da cadeia produtiva ao cliente. Ao analisar cada fase deve-se separar o que agrega ou não valor, eliminando etapas desnecessárias ou repetitivas e fortalecendo etapas que efetivamente tornam matéria-prima em um produto que os clientes estão dispostos a consumir.

Nesse sentido, considerando o fluxo produtivo, todos os processos devem ter por objetivo alcançar o valor desejado pelos clientes. Por outro lado, caso o processo não agregue valor ao produto é necessário retirar do fluxo produtivo.

Fluxo contínuo

O fluxo contínuo da manufatura enxuta prevê a produção de cada parte do produto por vez, seguindo um estágio de processo em que cada etapa é feita sem parada ou desperdício entre elas.

Ao fragmentar o produto final em partes o processo se torna mais simples e claro para os profissionais que executam as atividades. Cada um entende o objetivo do seu processo e trabalha de forma consistente para alcançá-lo. Quando um problema surge fica mais fácil o rastreio e o plano de ação de correção.

Produção puxada

Essa definição prevê que nenhuma fase do produto deve ser repassada ao cliente sem que tenha sido demandada, ou seja, ao invés da produção “empurrar” para o cliente seus produtos ela é estimulada pela demanda e busca atendê-la.

Um conceito semelhante a este princípio do lean manufactuirng é o do just in time. O just in time que traduzido significa “momento certo”, é um sistema de gestão que tem como princípio básico alinhar os níveis de produção de acordo com a demanda, excluindo ou diminuindo a necessidade de estoques. Logo, ao finalizar a produção é necessário realizar a expedição aos clientes, atendendo os prazos acordados.

Perfeição

Para chegar a esse princípio é preciso que todas as demais fases corram para identificação de barreiras e eliminação progressiva dos desperdícios. Sendo assim, a perfeição é a entrega de um processo que fornece valor na visão do cliente e que não tem desperdício.

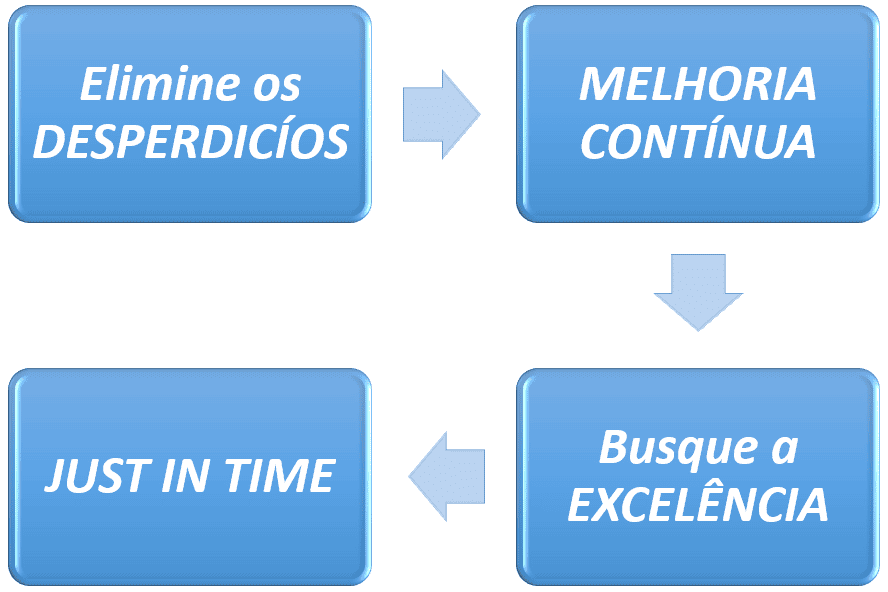

Como aplicar o lean manufacturing

A implantação do lean manufacturing parte basicamente pela aplicação dos princípios do sistema de gestão. A seguir apresentamos em quatro etapas sequenciais de como aplicar o lean manufacturing em um processo:

Eliminar os desperdícios

Em primeiro lugar, devemos eliminar os desperdícios. Nesse sentido, todos os elementos que não agregam valor ao produto ou ao serviço devem ser eliminados. Ao retirar os desperdícios do processo alcançamos um menor custo e uma operação mais eficiente.

Melhoria contínua

Após definir o fluxo de valor do processo é importante aplicar a melhoria contínua. Dessa maneira, a equipe deve estar antenada em oportunidades e soluções mais eficazes que possam agregar ao processo da empresa. Estabelecer metas desafiadoras a equipe é um caminho para alcançar a melhoria contínua.

Buscar a excelência

Uma forma de alcançar a excelência em processos, produtos e serviços é através da gestão da qualidade. Isso porque, a gestão da qualidade mostra os caminhos para resolver os problemas em sua causa raiz além de trabalhar de maneira estruturada para alcançar a máxima satisfação do cliente.

Produção just in time

Adotando o sistema just in time ao processo, temos como princípio básico alinhar os níveis de produção de acordo com a demanda do cliente, excluindo ou diminuindo a necessidade de estoques. Uma produção enxuta reduz o lead time da empresa, atendendo os prazos e elevando o nível de satisfação.

Benefícios de aplicar o lean manufacturing

Ao aplicar corretamente o sistema de gestão lean manufacturing vamos reduzir os custos do processo, aumentar a qualidade de produtos e serviços e elevar a produtividade da equipe. Além disso, temos como benefícios do lean manufactuing:

- Maior organização no local de trabalho;

- Melhor aproveitamento do espaço;

- Adequação dos recursos à demanda.

- Maior envolvimento dos operadores do processo.

Questões

IBFC – Prefeitura de Contagem – Analista de Qualidade – 2022 – Assinale a alternativa que apresenta qual a ferramenta da qualidade que tem como objetivo, promover e manter a limpeza e a organização das áreas de trabalho – tanto administrativas quanto de manufatura, funcionando como um pilar básico do Lean Manufacturing.

- Ferramenta do Ciclo PDCA

- Ferramenta metodologia DMAIC

- Filosofia de Gestão 5S

- Filosofia de Gestão Seis Sigma

SELECON – AMAZUL – Fabricação Mecânica – 2022 – O Just in Time é um dos pilares da Casa do Lean. Para o correto funcionamento do Just in Time, emprega-se o sistema:

- puxado

- integrado

- empurrado

- de qualidade

IFSC – IFSC – Professor de Ensino Básico, Técnico e Tecnológico – Área: Engenharia de Produção – 2019 – O Sistema Toyota de Produção (TPS), também conhecido como Lean Manufacturing (Manufatura Enxuta), denomina sete principais desperdícios da produção. Das alternativas abaixo, qual não caracteriza um destes desperdícios:

- Excesso de processamento

- Tempo de espera

- Superprodução

- Kaizen

- Inventário

Enfim, gostou do artigo e quer saber mais sobre o LEAN MANUFACTURING? Deixe sua dúvida, comentário, sugestão ou crítica em nossos canais de comunicação!

THINKING OUTSIDE THE BOX 💬 💡 📦

FONTE: Portal da indústria, Voitto, SENAI, Tecnicon.